- Главная

- Зависимость шероховатости от скорости гидроабразивной резки

Зависимость шероховатости от скорости гидроабразивной резки

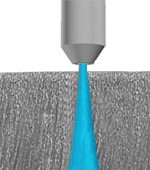

Гидроабразивная резка относится к физико-механическим методам обработки. Физическая составляющая заключается в воздействии воды на обрабатываемый материал, механическая — воздействии абразива. В качестве абразива используются: оливин или гранатовый песок; корунд и/или кварцевый песок. Размеры частиц 0,1…0,6 мм определяют размеры сопла (0,6…1,2), ширину реза и шероховатость поверхности. Основной характеристикой, влияющей на шероховатость поверхности реза (Rz 12..120), является скорость резания.

Скорость резания напрямую зависит от твердости обрабатываемого материала. Это связано с тем, что при контакте зерна абразива с твердым материалом или с кристаллической структурой (камень, стекло, закаленные стали) вся кинетическая энергия зерна идет на отрыв частицы материала. При воздействии зерна на материал с низкой твердостью (цветные сплавы, титан, медь, алюминий) часть энергии расходуется на деформацию, т.к. эти материалы не имеют выраженной кристаллической структуры.

Типы шероховатости поверхности реза

В зависимости от толщины реза и рабочего давления струи на поверхность реза различают два типа шероховатости:

- Зона гладкого реза, которая образована прямолинейным участком струи. Практически любой материал толщиной до8 ммпри давлении порядка 400МПа и расходе абразива до 500 г/мин имеют зону гладкого реза по всей толщине. Типовая шероховатость — Rz 12…40. Скорость резания выбирают с учетом эффекта wash-out (размывания), который выражается в увеличении ширины реза по мере удаления от сопла.

- Волновая зона реза, образованная частью струи, абразивные элементы которой соударялись с обрабатываемым материалом в зоне гладкого реза и поэтому имеют меньшую кинетическую энергию. Струя начинает отталкиваться от поверхности контакта и образует волнообразный загиб в сторону прорезанного участка детали. В волновой зоне эффект wash-out проявляется в полной мере.

Соотношение толщин зон гладкой и волнообразной поверхности реза зависит от толщины реза, рабочего давления и скорости резания. С понижением скорости толщина реза с гладкой поверхностью увеличивается.

Виды реза

На выбор скорости реза влияет назначение детали и требования к точности и шероховатости поверхности. Различают следующие виды реза:

- Разделительный рез — применяется для деталей, которые будут подвергаться дополнительной обработке (Rz 40…120). Максимальная скорость резания (Vmax) для стекла при толщине5 ммсоставит порядка 1000 мм/мин; керамики — 800; камня —600; пластика — 500, стали нержавеющей — 200; алюминия — 100. Скорость разделительного реза обратно пропорциональна толщине детали, при этом со снижением скорости увеличивается площадь гладкого реза. При диаметре струи0,8 мми рабочем давлении 250…300Мпа площадь реза с волновой поверхностью может достигать 50%, а увеличение толщины реза на выходе струи порядка 0,5…65 мм.

- Качественный рез — применяется для изделий, которые подвергаются последующей механической обработке с минимальным припуском. Скорость качественного реза составляет 0,5…0,7 от Vmax при шероховатости Rz 20…40. Площадь волнового реза не более 10%, а увеличение толщины реза - не более0,5 мм.

- Тонкая резка — применяется для деталей, которые подвергаются минимальной последующей обработке (полировке, доводке). Скорость резания составляет 0,25…0,3 от Vmax. На плоскости реза отсутствует волновой участок. Увеличение ширины реза происходит за счет конусообразного сечения струи и составляет 0,2…0,4 мм при толщине детали до80 мм.

- Точный рез (прецизионный) — применяется для изделий, которые не подвергаются последующей обработке. Скорость резания составляет 0,1 и менее от Vmax при толщине не более 30…40 мм и рабочем давлении 400 МПа. Шероховатость не более Rz 20.

Выводы

Процесс гидроабразивной резки относится к технологическим процессам с большим количеством сопутствующих факторов. Скорость резания напрямую влияет на шероховатость поверхности. С увеличением скорости обработки деталей одной толщины шероховатость увеличивается, а точность снижается за счет отклонения кромки от прямолинейности. Для выбора максимально эффективной скорости резания необходимо учитывать тип и механические свойства материала, величину подачи абразива и величину рабочего давления.